Metal alaşımlardan yapılan hücresel yapılar, kemik implantlarından roket parçalarına kadar her şeyi güçlendirebilir – eğer basınç altında çatlamaya devam etmezlerse. Araştırmacılar şimdiye kadar bu yapay “metamalzemeler” arasındaki eşit olmayan ağırlık dağılımı sorunlarını çözmeye çalışarak yıllarını harcadılar ve çok az başarı elde ettiler. Ancak Advanced Materials’da yayınlanan yeni bir çalışmada detaylandırıldığı üzere, Avustralya’nın RMIT Üniversitesi’nden bir ekip, bitkiler ve mercanlardan ilham aldıktan sonra, son teknoloji bir 3D baskı aracının da yardımıyla nihayet bir çözüm bulmuş gibi görünüyor.

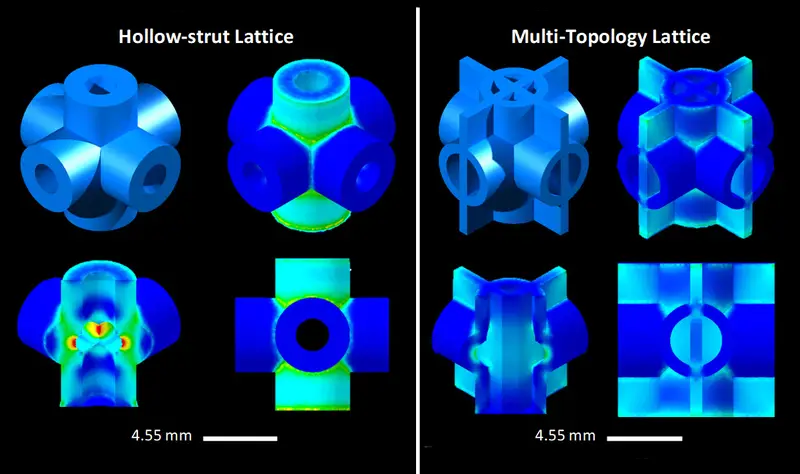

Yaygın bir titanyum alaşımı kullanan mühendisler, her biri boyunca uzanan ek, ince bir bantla aşılanmış içi boş payandalardan oluşan kafes benzeri yapılar ürettiler. RMIT Seçkin İleri İmalat Profesörü ve çalışmanın ortak yazarı Ma Qian’a göre, ekip “stresi eşit olarak dağıtmak için iki tamamlayıcı kafes yapısını birleştirdi, stresin normalde yoğunlaştığı zayıf noktalardan kaçınıyoruz.”

Qian Pazartesi günü yayınlanan üniversite profilinde şöyle devam etti: “Bu iki element birlikte doğada daha önce hiç görülmemiş bir güç ve hafiflik gösteriyor.”

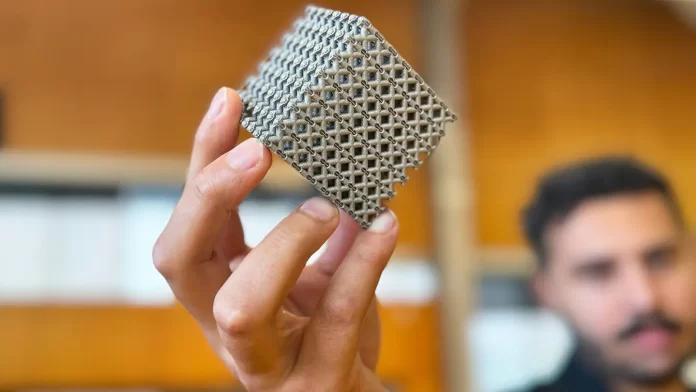

Kafes metamalzemelerini inşa etmek için araştırmacılar, güçlü bir lazer ışınının katmanlı titanyum granüllerini doğrudan yerine erittiği lazer toz yatağı füzyonu olarak bilinen son derece gelişmiş bir üretim sürecini kullandılar. Yeni, içi boş kafes yapıdan yapılan bir küpün daha sonraki stres testleri, havacılık ve uzay mühendisliğinde yaygın olarak kullanılan bir magnezyum alaşımı olan WE54’ün benzer yoğunluktaki bir dökümünden yüzde 50 daha fazla ağırlığa dayanmıştır.

Esnek metamateryal halihazırda 350 santigrat dereceye (662 Fahrenheit) kadar sıcaklıklara dayanabilse de, yapımcıları ısıya daha dayanıklı titanyum alaşımlarının kullanılmasının bu eşiği 600 santigrat dereceye (1,112 Fahrenheit) kadar yükseltebileceğine inanıyor. Eğer böyle olursa bu metal, roket üretiminde ve hatta yangın söndürme dronlarında daha fazla kullanım alanı bulabilir.

Bu arada ekip, bu kafes yapıların insan kemik implantlarında da yararlı olabileceğini düşünüyor, çünkü boşlukları, ekipman hastanın vücuduyla kaynaştıkça kemik hücrelerinin yeniden büyümesine izin verebilir.

Bununla birlikte, titanyum metamateryalin sıradan hale gelmesi biraz zaman alabilir. Çalışmanın baş yazarı ve doktora adayı Jordan Noronha’nın RMIT’nin haberinde açıkladığı gibi, “Herkesin deposunda bir lazer toz yatağı füzyon makinesi yok.”

Yine de Noronha, Qian ve meslektaşları, teknolojik ilerlemelerin ve artan ekipman erişilebilirliğinin sonunda başkalarının da metamalzeme tasarımlarından yararlanmasını kolaylaştıracağına inanıyor.

*Bu yazı A 3D-printed titanium ‘metamaterial’ design solved a longtime engineering issue başlıklı yazıdan çevrilmiştir.